低炭素社会の実現に向けた樹脂開発

電気自動車・プラグインハイブリッド車で活躍するポリプラスチックスの樹脂

樹脂開発に携わった当社社員:研究開発本部 テクニカルソリューションセンター 寺岡 尚信(左)

日本営業本部第1部 森 智明(右)[取材当時]

活動ハイライト1

大気汚染の深刻化を受け、ヨーロッパや中国を中心に、CO2排出量の削減および脱化石燃料化に向け、ガソリン車・ディーゼル車から電気自動車(EV)やプラグインハイブリッド車(PHEV)へのシフトが加速しています。当社でも、EVやPHEVに貢献できる樹脂製品の開発を通して、低炭素社会の実現を支えています。

EV化で変わる自動車パーツ

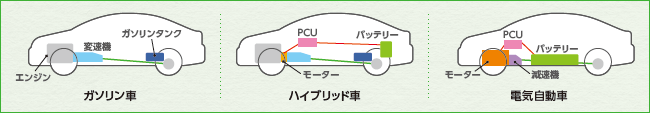

ガソリンを動力源としてエンジンで動いていた従来のガソリン車と異なり、EVは電気を動力源とするモーターで動きます。そのため、電源としてのバッテリーとともに、そこから得た電気でモーターを動かすための調整を行うパワーコントロールユニット(PCU)と呼ばれるパーツが新たに必要となります。(下図参照)

高電圧・高電流に耐えられる絶縁体の需要

こうしたPCUを含むEVやPHEVのパーツは、他の電化製品と比べて非常に高い電圧と電流のもとでの使用が想定され、漏電や感電などの重大事故を防ぐため、とくに優れた電気特性や長期信頼性を持つ絶縁体が必要となります。また、EVで異常が発生した際には、パーツにかかる熱が200℃程度にまで上昇することもあるため、高い耐熱性も求められます。

当社の樹脂は、これまでも優れた電気特性(耐トラッキング*1性、絶縁破壊*2特性)や長期信頼性(耐ヒートショック性)を活かして電化製品などの絶縁体として使用されてきましたが、近年はEVやPHEV市場でも活躍の場を広げています。

*1 トラッキング:本記事におけるトラッキングとは、樹脂表面が炭化して通電経路ができてしまい、樹脂が絶縁体としての機能を果たさなくなること

*2 絶縁破壊:本記事における絶縁破壊とは、高電圧化において樹脂が絶縁体としての機能を果たさなくなること

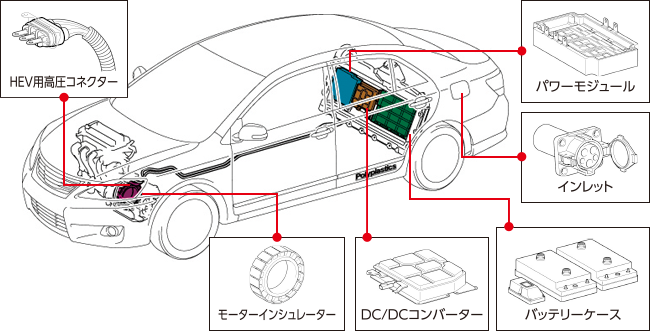

EVで活躍している代表的な樹脂

当社としても早くから自動車の電動化への対応には注力しており、モーター、バッテリー、インバーターなど部品ごとに動向を細かくウォッチしながら材料・技術の開発を行ってきました。現在、以下のような樹脂が電気自動車部品で活躍しています。

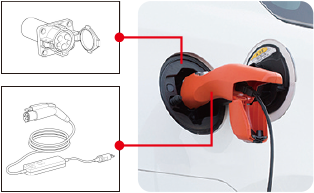

ジュラネックス® PBT 457EV

主にEVの充電コネクター部品に用いられ、各国・各分野のさまざまな規格に対応する機能を有するグレードです。また、充電コネクターの落下や車での踏みつけなどのケースを想定し、電気特性と難燃性に加えて耐衝撃性も備えています。

他にもPBTには、耐トラッキング性を規格の最大値(600V)まで上げているグレードがあり、電気特性や小型化に関する要求の強い分野で使用されています。

ジュラファイド® PPS 6150T73, 6150T8

主にパワーモジュールやモーター端子台に使われることを想定して開発されたグレードです。

パワーモジュールについては、成形後の樹脂と金属部分を組み合わせる方式で作られていましたが、近年は自動車部品の小型・軽量化の要求を満たすため、金属部品を樹脂で包み込んで一体化して成形する「インサート方式」という製造方法が主流です。ただし、この方式の場合、金属部と樹脂部の温度変化時の膨張率の違いによって樹脂が割れる可能性があるため、樹脂にはそれを防ぐ高い耐ヒートショック性が求められます。同時に、金属部品を適切な位置に包み込まなければならないため、高い成形性も必要となります。しかし、これまでは成形性を上げると耐ヒートショック性が低下するという問題がありました。当社はこの問題解決に早くから取り組み、実験を重ねて、高い成形性と耐ヒートショック性を兼ね備える本グレードを誕生させました。

納入実績

上に挙げたグレードを中心とする当社の樹脂は、主に右図のような部品に採用いただいています。また、2017年度に当社からお客様へ提出した試験報告書のうち、約18%(580件)がEVやPHEVを含む自動車の電動化に関する報告書でした。

今後のEVと社会を見据えて

現状のEVの大きな課題として、航続距離が短いことが挙げられます。今後、航続距離を左右するバッテリーについては、現在主流のリチウムイオン電池よりも優れた容量・出力・寿命を持つ全固体電池が台頭する可能性があります。また、パワーモジュールに使われている素材を変えることで航続距離向上・車体小型化を目指す動きもあります。

こうした進化が実現すると、バッテリーやパワーモジュール部の温度が高くなり、周辺の絶縁体にもより高い耐熱性や耐ヒートショック性が求められると予測されます。つまり、高機能エンプラの活躍の場がさらに増えていくことになると見込まれています。

当社は、こうした市場のニーズを先取りした樹脂開発を通じて、今後も低炭素社会の実現に貢献していきます。